在动力电池制造迈向TWH时代的今天,焊接质量直接决定了电芯的可靠性与安全上限。面对多层箔材、异种材料等复杂焊接场景带来的虚焊、过焊等顽固挑战,利元亨以深度技术创新正面破题,推出超声波焊接质量监控系统。

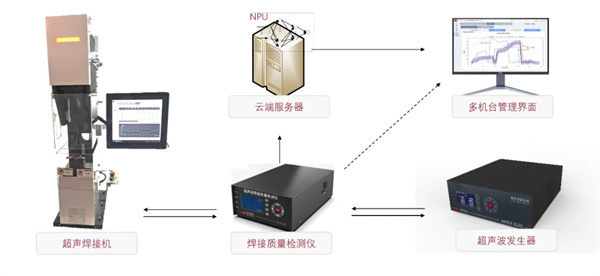

这套系统并非单一设备的升级,而是一次从“感知、控制、诊断到维护”的全链路智能化跃迁,其核心集成了具备频率自动追踪与恒定振幅控制功能的全系列超声波发生器,以及搭载AI推理模型的焊接质量监控系统IPC-2.0,旨在为电池制造构建一道坚不可摧的质量防线。

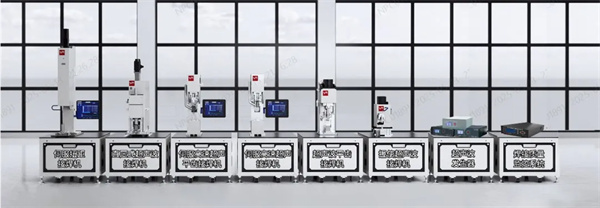

全系列智慧型超声波发生器

具备频率自动追踪和恒定振幅控制功能的全系列超声波发生器。

Lyric结合工程项目的交付经验,将电池生产自动化产线中常见焊接问题的解决方案融入超声波发生器的研发设计中,独创性的将传感器信息采集、焊机的智能控制、与焊接工位上下游工序的配合,以及超声波的产生与频率追踪、稳定振幅控制等功能全部集成在自主研发的超声波发生器里,简化了生产现场的电路配置和走线,使得现场的设备布置更简洁、运行更稳定。

搭载焊接质量监控系统IPC-2.0,以数据赋能生产全流程,使焊接过程可视化、智能化。

AI质检大脑:提前消除焊接隐患

01、无缝衔接降风险、提良率

高密度采样焊接过程数据,高速AI推理模型,焊接完成、结果立判。

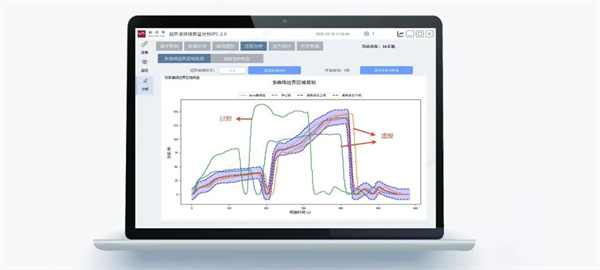

焊接材料:50层铜箔+TAB片;焊接参数:能量30J,振幅60%,压力0.15MPa。本次实验验证,多曲线边界判异可明显识别虚焊和过焊情况。

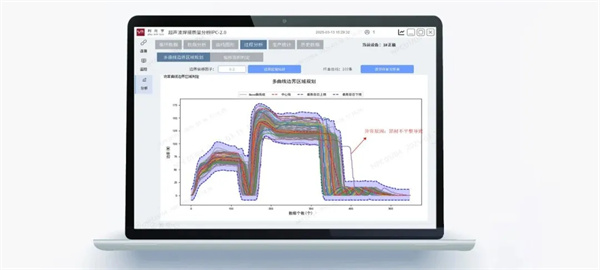

在实际产线上,通过多模态融合、动态自调整异常边界、低延迟推理,实时检测出箔材褶皱问题。

02、SPC预判防线:

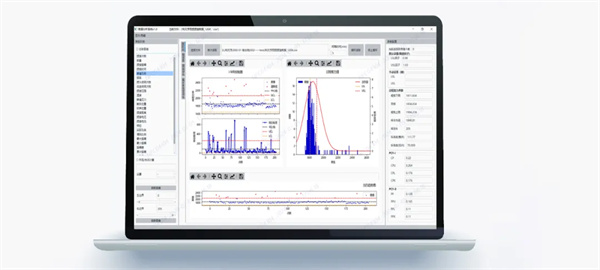

通过I-MR图捕捉设备异常,趋势图预警焊头老化。

智能诊断:基于SPC统计过程控制,自动生成I-MR图、CPK趋势图,自动识别虚焊、过焊等异常。预测性维护:通过小波熵+AI模型分析焊头疲劳度,提前预警设备损耗,减少非计划停机时间。

03、多模态融合诊断:

精准识别虚焊、过焊、箔材褶皱等10多种焊接缺陷。

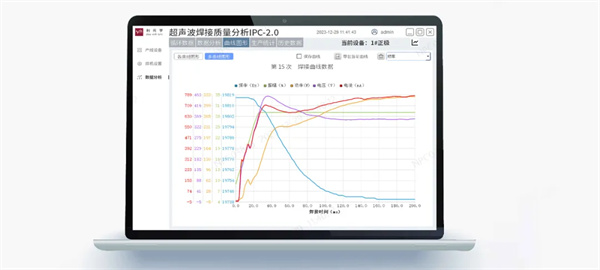

多模态感知:同步采集电压、电流、频率、功率、压力、焊接深度等参数,百条焊接曲线实时可视化对比。

04、云端协同管理:

云端训练,本地推理,立体防御。

安全护航:防空焊、防褶皱、防温漂三重防护,结合AI实时监控,杜绝虚焊、过焊风险。

05、数字孪生:

3D仿真技术还原焊接热场分布,优化焊齿形状设计,助力焊接良率提升。

极限寿命:独特四面对称焊头设计,耐磨损性能超行业标准,累计焊接寿命突破50万次。

利元亨超声波质量监控系统的推出,标志着超声波焊接从一种可靠的工艺装备,演进为一个具备“感知、决策、执行”能力的智能体。它通过焊中实时判决、SPC趋势预判、多模态融合诊断与云端协同管理,构建了覆盖“实时-短期-长期”的全周期质量防御体系,将事后的检测拦截转变为事中的过程抑制与事前的风险预警。未来,利元亨将继续深耕“技术立业”之路,以更精密的工艺控制、更智能的数据驱动,为全球智能制造提供更可靠、更高效的解决方案,助力客户在高质量发展的道路上稳健前行。

- 最新评论

- 我的评论